【 ルーブライト 使用マニュアル メニュー 】

| ■■■ 水溶性潤滑剤の管理方法 ■■■ 【 ルーブライト 使用マニュアル メニュー 】 |

|

| は じ め に |

良好な電線を造る為には、①引抜機械・②ダイス・③母線・④潤滑油 の役割全ての状況管理が必要であります。弊社の役割である④の潤滑油を、最適的条件でご使用いただくには伸線油の選択と適正管理を行わなければなりません.

伸線油の測定管理の徹底は、加工状態の把握と伸線時の事故を未然に防ぐことに極めて有効です.

本使用マニュアルは“ル-ブライト”を最も良い条件でご使用頂くための伸線油の管理方法(濃度調整・油分測定法)と、ご使用中の潤滑油が伸線加工を続行するのに適しているか否かの劣化度を判定する管理方法(老化物測定と銅イオン測定法)や、また運用にあたっての泡立ちや温度上昇に伴う制御についても述べました。

このマニュアルをご一読頂き、弊社製品をより一層効果的にご使用頂ければ幸いです.

| “ル-ブライト”は、右の図のように潤滑性の高い油脂類(合成油を含む)を油性剤とし、これに乳化剤と分散剤・酸化防止剤等を加えて水に溶けるように構成した製品であります. |  |

|

●以下の管理方法を教則として、貴社の品質向上とコストダウンにお役立て頂ければ幸いです. |

|

|

||||||||||

|

||||

伸線油は加工条件によって品番と濃度設定が異なりますので、先ず目的とする線径から品番を選定し、カタログ記載の標準使用濃度に従って仕込量に対する原液と水の量を下の式を用いて計算しなければなりません.

カタログに示した標準使用濃度は、当社の実験と実際の伸線から得られた値ですが、ダイスの種類や加工条件によって適正油分が多少増減しますので、適宜濃度補正を行ってください.

![]() A)新規交換の場合

A)新規交換の場合

(例) ルーブライト#2000-W(有効成分=AI:50%)で設定濃度5%溶液を3,000Kg(3 ton)作るには、

1.原液必要量(Kg)の算出方法

式 = 3,000(Kg)×5%(設定濃度)÷50%(有効成分 : AI) = 300(Kg)

2.稀釈水(Kg)の算出方法

式 = 稀釈水=3,000(Kg) - 300(Kg) = 2,700(Kg)

![]() B)伸線油の追い足しの計算

B)伸線油の追い足しの計算

油分測定の結果、油分が不足している場合は原液を追加しなければなりません.

(例) 設定油分4%が3.2%に低下した時、#2000-W(50%)原液を何Kg足せばよいか.

現在の総量を10t (10,000Kg)とすると、

原液追い足し量 = 仕込量10,000(Kg)×〔4(%)-3.2(%)/50(%)-4(%)〕 = 174(Kg)

追い足し後の総量は10,000 + 174 = 10,174Kg となります.

![]() C)油分上昇時の水補給量の計算

C)油分上昇時の水補給量の計算

(例) 設定油分4%が4.6%に上昇した時、水を何Kg足せばよいか、現在の総量を10tとすると

計算は、 〔測定油分(%)-設定油分(%)〕/ 設定油分(%)

水の補給量 = 仕込量10,000(Kg)×〔(4.6(%)-4(%))/4(%)〕= 1,500(Kg)の水が必要となります.

液の総量は : 10,000 +1,500 = 11,500Kgとなります.

![]() 濃度管理計算プログラムをご入用の方は弊社までお問い合わせ下さい。

濃度管理計算プログラムをご入用の方は弊社までお問い合わせ下さい。![]()

![]() 濃度の確認方法

濃度の確認方法

1) 糖度計(屈折率計・Brix)での計測

水に透明に溶解する製品(ソリュブルタイプ)は理論値に近い値に見えますが、乳白色のエマルションタイプは5%当たりを超えると、鮮明に見えなくなりますので、この場合は1/2あるいは1/5に水で薄めて計測して下さい。

鮮明に見えた時の値を、稀釈した倍率 2 あるいは 5 を掛けた値を実測値として下さい。

また製品により、計測値と理論値が異なりますので、それぞれの製品の係数を掛けて下さい。(係数は弊社まで、お問い合わせ願います。)

| 伸線に入ると、伸線油の油分は変わって行きます. 一般的には、伸線油の有効成分が線表面に優先的に吸着する為、伸線量の増加に伴い、有効成分は低下します. その消耗量は伸線状況にもよりますが、銅線1t当たり、 2.6mmφの線径付近で1~1.5Kgの原液相当量となります. (表面積が増加するに伴い、消耗量も増加します.)他方伸線時の温度上昇により、水分の蒸発も大きく実際の油分は後から述べる測定法〔2〕を用いて、正確におさえておく必要があります. |

![]() D)稀釈上の注意

D)稀釈上の注意

| 〔2〕油分測定 | |

伸線油に関する事故例としては品番の選択を誤ったり、適正油分が保持されなかった為に起こる場合が多く、それらの徹底が事故防止の第一歩であり、同時に伸線油とダイスの寿命を延ばすことにも通じます. 最適条件に伸線油が保たれているかどうかを調べるために、正確な油分測定を行わねばなりません.

■屈折率法

濃度測定には、酸分解法・溶剤抽出法・乾燥重量法・屈折率法等があり、その内で最も簡便な方法としては、下記の屈性率法が一般的です。

|

|

|

| 手持ち屈折計 | デジタル屈折計 |

| 〔3〕老化物測定 | |

伸線油を過酷な条件で使用していますと、構成油分が酸化・重合を起こし劣化して行きます. その結果ダイスは著しく摩耗し、さらに線キズ・変色等のトラブルが発生しますので、定期的に老化のチェックが必要です.

| 〔4〕銅イオン測定 | |

伸線油の組成は油脂類と界面活性剤から成立っています. その内アニオン系・窒素・リン系の界面活性剤は銅と反応し、潤滑液中に溶解し、銅錯体や水酸化銅を生成させます. 銅との反応生成物は触媒的に伸線油の劣化を促進させ、潤滑性の低下を来たし、さらに変色の原因になりますので、常にチェックしなければなりません.

チェック方法は、銅との反応生成物(または錯体)はイオン化した銅の量から推測されることから、銅イオンの量を測ることによって間接的に劣化の程度を推定出来ます.

銅イオン定量法には、比色計・原子吸光等の分析器機での測定法がありますが、伸線メ-カ-にはあまり普及していないことから、当社開発のキレ-ト容量法をお勧めいたします。(キレート剤は別売です)

18φ×180mmの試験管に伸線油を10g精密に量り7mlのエタノ-ルと濃アンモニア水2~3滴を加え施栓して5~6回振とうします.この時試験管内圧が上昇するため、常圧に下げる工夫が必要です.(試験管内の蒸気を少しずつ逃がします)

さらに10mlのエチルエ-テルを加え5~6回振とうします.

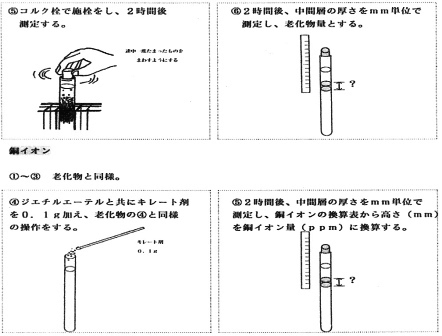

施栓して放置(約2時間)後中間層の厚さを測り、また上・下層の着色の度合い等とあわせて老化度の判定をします.

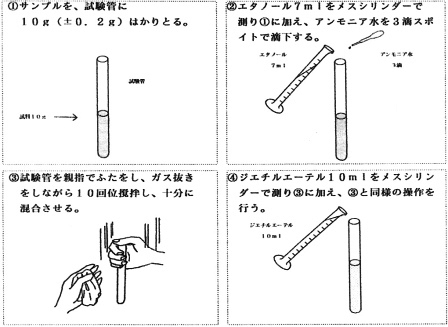

〔溶媒抽出による老化物測定の操作手順〕

〔操作手順〕

■溶媒抽出分離による「老化物の測定」:①から⑥までの操作を行う。

|

以下、「老化物の測定」と「銅イオンの測定」に分けられる。

〔溶媒抽出による銅イオン測定の操作手順〕

|

■溶媒抽出分離による「銅イオン」の簡易測定は、上記の老化物測定の①から④まで同様とし、

(老化物の測定および銅イオンの測定を同時に行って下さい・試験管 2本が必要です)

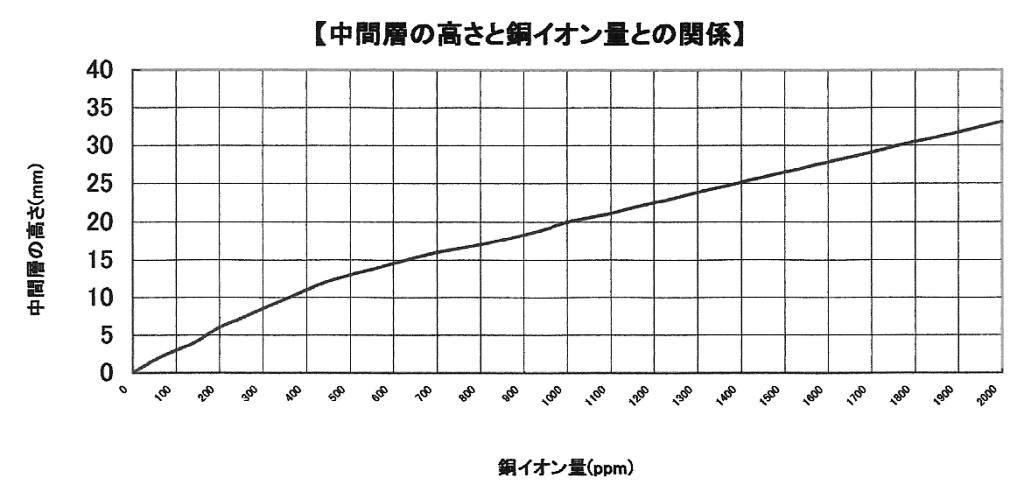

中間層の厚さを測り、下の換算グラフからおおよその銅イオン量を求めることが出来ます. この方法は原子吸光法とよく対応し、100ppm前後の精度を有します. 銅イオン量の限界値としては、本法によって、1000ppm以上の値を示した時とします.

| 〔5〕交換時期について | |

長期間にわたる有効成分の線表面への優先付着による組成の変化と、熱及び空気による酸化生成物(老化物)の増加と、銅との反応生成物の増加により潤滑性能が低下し、新油を追い足しても潤滑能を維持することが困難になる状態が交換時期ということになります.

伸線油の管理の目的は、交換時期を正確に予測あるいは判定することにあります.

いわゆるトラブルが生じてから交換するのと、事前に交換を終えるのとでは、はるかに前者が影響大ということになります.

長年に亘る伸線油の調査から、当社では、すでに各項目中にも記してある通りのおおよその寿命限界値をかかげておりますので、それを以下にまとめてみます.

■油分濃度は適正であることが前提です.

となります. これらの値は伸線機の条件によって若干のバラツキはありますが、要注意とお考え下さい.

| 〔1〕泡立ちについて | |

弊社製品は、特性として重要な潤滑性を低下させぬよう、かつ泡が増大しないような構成となってはおりますが、水溶性伸線油は乳化の安定性をつかさどる界面活性剤を必要とし、この成分が泡立ちと大きく関係します. 場合によりそのバランスが崩れることがありますので充分な注意をはらう必要があります.

例えば、伸線油の循環方法やシステム上に無理があったり、キャプスタンが液に浸っているタイプの伸線機では消泡能力の上限を越えてしまい、大量の泡が立ちます. それらの無理は特に液交換時に顕著に現れますので、その時の注意点を述べます.

■特に液交換時は要注意であり、泡立ちによる事故を防ぐ方法として以下の3つの方法が用いられます.

①新液交換の場合は、1週間ほど濃度を設定値の1/2~2/3に止め、泡立ちの様子をみながら設定量まで追い足す. (液量は、基準量の20~30%減での仕込をお勧めいたします)

②使用済みの伸線油を1割程添加(全仕込量に対し)する. 使用液の一部添加は消泡効果と共に、なじみも良くなるため、一度お試下さい. ただし、使用液は上部の老化物、銅粉等をあまり含まないものを御使用下さい.

③また原因不明の泡立ちに関しては、消泡剤を適量添加することをお勧めします.

以上の方法で泡立ちを防いでください.

| 〔2〕液温度について | |

伸線油の温度管理はエマルションを安定に保つ為に重要です. 適温は30~40℃で50℃以下に保つことが必要です. 発熱量が大きい場合は、タンクの容量と仕込量を大きくするか、熱交換機を使うことにより昇温を防ぎ、ベストの状態で伸線を行うことが出来ます.

一方液温は低すぎても充分な効果を発揮できません.

◆適正温度範囲は20℃以上かつ50℃以下として御使用下さい.

| 〔3〕pHと伸線油 | |

伸線油は銅表面の酸化を防ぐ為アルカリ性に調整してありますが、伸線油が古くなりますとpHは低下し、伸線油の安定性や線表面の仕上がりが悪くなります.

◆pH 8.0 以下であればすぐにでも手当てが必要です.

その場合は、ただちに原因を調べ、それ以上の低下を防いでください. 手当てとしては伸線油の追加、又は調整剤を加えることによりpHの低下を防ぎ線表面の光沢を回復させることができます.しかしあまり長期使用の伸線油の場合は、pHの上昇だけでは潤滑性の回復は難しく、伸線油の全交換が望まれます.

● その他、分析・評価方法につきましては、弊社・技術までご請求願います。

| 〔4〕水質について | |

伸線液に使用する水質は、潤滑性・洗浄性などの性能を発揮する上で最も注意すべき事項であります。 以下にその適正値を挙げます。

一方、イオン交換樹脂などで処理した水は、発泡・バクテリアの問題がありますので、土地の事情などで、やむを得ず使用する場合はその対策が必要です。

| 〔5〕一定濃度管理法から実質濃度管理法への変更と実質油分について | |

一般に、伸線液の濃度管理は一定管理法(設定値を保つ方法)ですが、実際には ご使用中に実質濃度は低下して行きます.

濃度測定法の項で述べました屈折率計(Brix)での濃度は、本来の油分に加え・銅イオン・老化物・補給水に含まれる金属塩などがトータルされてカウントされた値であり、本来の濃度はこれらを減じた値になります.

|

| ■その関係を下図に示します. |

| 〔6〕タンク洗浄 | |

タンク内外の洗浄は新液交換前に充分行わなければなりません. 洗浄が不完全なために、新液交換の効果を上げるどころか急速な性能低下をきたす例は少なくありません. 洗浄を行い(弊社専用の洗浄剤をご使用下さい)、機械・パイプ・その他周辺機器内に残る沈殿物を完全に取り除くことで、新液交換のさらなる効果が期待できます.