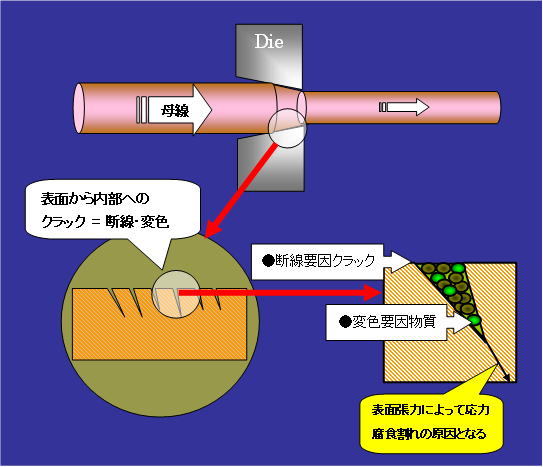

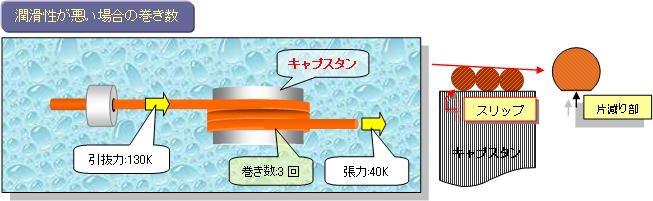

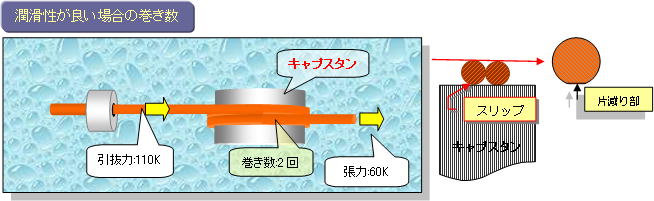

- ルーブライトの潤滑油は潤滑性能が良く、伸線ダイスの摩耗を効果的に抑制させる事が特徴です。滑性(油膜強度が弱い)が悪いと、片方から強制的に引っ張ることになり、ダイスを通過する回数分スティクスリップ現象によりクラックが入り、更にダイスの結晶粒の傷が縦溝として入ります。また加工以外の摩擦現象として、キャプスタン上でのスリップ傷や導体がキャプスタンをターンする時の曲げ加工によりクラックが入ります。

- これらの傷は次工程で断線(特に細線)を引き起こしたり、溝に入り込んだ潤滑剤は変色の原因となります。

- 良好な線の品質は、加工後の導体表面の粗さや表面に付着する摩耗粉の量や粒径で決定します。

- また加工時に発生する摩耗粉は導体表面に付着していきます。 この大きさと量は潤滑性と大きく関係してお り、二次加工でのメッキ性・マグネット ワイヤーでの耐電圧・被覆剤の劣化・真空焼鈍での導体の張付き・ワイヤー カットやボンディング ワイヤーのキャピラリーやクランパーでの目詰まりの原因となり、加工直後では判らない予期せぬ問題を引き起こします。