- 1.腐食の原因1(金属表面で起こる腐食)

- 金属腐食は、金属表面が他の物質と触れる境界で他の物質内で局部電池が発生した結果、金属表面を酸化反応させることで起こります。ここで定義される「他の物質」とは空気(組成=窒素:二酸化炭酸:酸素:蒸気:反応性ガス)や水分(組成=水:炭酸化物:塩化物)等です。すなわち、触れる金属表面の物質が安定で局部電池が発生しなければ腐食は起こりません。

2.腐食の原因2(金属の内部に起因する金属表面腐食)

前項のように引き起こされる腐食と同様に、金属の内部の状態は①転位(らせん・刃状) ②転位源 ③空孔 ④ステップ(段差) ⑤不純物 ⑥ピット ⑦キンク ⑧格子欠陥などの様々な要素が腐食反応条件を満たす場合があり、これが原因となります。例を挙げると、塑性加工上の面において粗加工した時などで発生する結晶境界面露出や加工硬化による結晶粒度の変化により、表面活性度が高まりやすい材料となり、同じ材質でもこれらの塑性変形履歴に違いが生ずる場合、腐食されやすさに違いが生じたりします。(~済2023/8)

3.腐食の原因3(金属表面の傷・表面粗さに起因するもの)

金属の表面エネルギー状態は、電位的に不安定であり、その電位を中和する働きがある. その結果、大気及び水分・水にイオン化した無機物塩や有機物が金属表面と吸着・反応し、安定した表面にはなるが、腐食の問題に最も多くの鍵を握っている場所である.

4.油剤がらみに起因するもの

一般に、伸線油は金属加工に必要な潤滑効果を目的としており、金属の表面エネルギーを低下させる吸着・反応物質(イオン性を有するもの)が多量に含まれていて、表面と反応し腐食要因物質が形成する. 潤滑性の悪い油剤の場合は、表面が大きく損傷して油膜の付着量が増大し、腐食要因物質が深く浸透して行き腐食の程度は、より深刻となる. 従って、潤滑効果を優先し損傷を最小にすることが、腐食の促進を防ぐことになる.

(イオン性を示さない非イオン系は、潤滑効果の欠乏に加え水を抱え込む性質があり、最も危険である)

5.異種金属の接触

異種金属を接触させた場合、濃淡電池作用により電流が流れる. その度合い(腐食速度)は置かれた環境で大きく変動する.

- 防錆剤は、不安定な金属表面を、無機物あるいは有機物等の存在により、表面電位の中和を図り、安定化させる役割をするものである.

|

| ■ |

変色要因の種類 |

- 雰囲気・腐食性ガス

- 電気メッキ工程での酸性・アルカリ雰囲気、錫メッキ前処理液(フラックス)工程で発生する塩素ガス・塩ビ被覆工程に発散する塩素ガス・自動車の排ガス等で、全面もしくは表面変色.

- 降り始めの雨しぶき・霧

- 大気中の各種の変色要因雰囲気を溶存していて、斑点もしくは全面変色.

- 室内の湿気

- 大気中の各種の変色要因雰囲気を溶存していて、斑点もしくは全面変色.

・潤滑液より蒸発する水分や、特に梅雨・秋雨時の湿気.

・ボビン取り時に水分(特に銅イオンを含む場合は変色大)のコイル中への捲込みによるアンコ変色.

- ・乾燥方法の不備.

- 伸 線 油

- イ) 老化物の蓄積 : 貯蔵中にマダラ変色.

ロ) pH低下 : 潤滑液の酸性への移行により、貯蔵中に均一変色.

ハ) 潤滑液中の銅イオンの増大 : 貯蔵中に均一変色.

ニ) 伸線油の組成 : 特に活性剤の比率が高いものは、貯蔵中に均一変色.

ホ) バクテリア : 菌の種類により酸性化し、貯蔵中に均一変色.

ヘ) 水質 : 重金属類が腐食の核となり、貯蔵中に均一変色.

- 伸線後の線の貯蔵状況

- コンクリート床上に置かれた場合の変色はゴマ塩斑点変色と言い、土壌または石灰粉付着による変色であり、ボビン取りの場合は表面の2~3層の線をほぐすとその下は変色していない.

- 伸線液のしぶき

- 仕上げダイスより発生した伸線油のしぶきが、仕上がり線上に降りかかり、破泡して輪型変色又は斑点変色が出来る.

この場合は伸線機より出て来たしぶきが仕上り線の置き場の方に飛散して行かぬようにするか、仕上り線の上にビニール等で覆うことで解消する.

- 焼鈍時の不手際、及び欠陥

- ・使用する冷却水の問題(井戸水・工業用水・その他・塩類溶存など).

・アニーラでの乾燥不充分.

- 工場敷地の履歴

- 風が吹いた時に赤色斑点が多大に発生した. 変色部位を調査したところ、鉄が検出されたが、これは元お茶畑であり、茶畑には鉄粉(酸化鉄)を酸性土壌改良剤として散布していて、その鉄分が原因であることが、判明した. 対策として、芝を植えて砂の飛散を防ぎ 変色防止しに成功した.

- 海岸線の近隣や台風により運ばれてくる塩分(塩害).

■腐食の防止は、このような環境に置かない工夫を心がけると供に、適切な防錆剤の使用により回避出来るものであります.

- ■参考に、銅線の変色部位をEPMAで測定した時に検出した元素と出現頻度を下記に示します。

| 元素名 |

出現比 |

出現回数 |

順位 |

| Cu |

100% |

62 |

1 |

| O |

100% |

62 |

2 |

| C |

69% |

43 |

3 |

| Ca |

37% |

23 |

4 |

| B |

29% |

18 |

5 |

| Na |

26% |

16 |

6 |

| Os |

26% |

16 |

7 |

| S |

26% |

16 |

8 |

| P |

24% |

15 |

9 |

| Fe |

21% |

13 |

10 |

| Pr |

19% |

12 |

11 |

| K |

18% |

11 |

12 |

| Si |

18% |

11 |

13 |

| Ba |

16% |

10 |

14 |

| Cl |

16% |

10 |

15 |

| Al |

13% |

8 |

16 |

| Mg |

13% |

8 |

17 |

|

|

| 元素名 |

出現比 |

出現回数 |

順位 |

| Zn |

11% |

7 |

18 |

| V |

10% |

6 |

19 |

| Sn |

6% |

4 |

20 |

| Ti |

6% |

4 |

21 |

| Cs |

3% |

2 |

22 |

| Mo |

3% |

2 |

23 |

| Ce |

2% |

1 |

24 |

| Cr |

2% |

1 |

25 |

| In |

2% |

1 |

26 |

| Lu |

2% |

1 |

27 |

| Mn |

2% |

1 |

28 |

| Pu |

2% |

1 |

29 |

| Rb |

2% |

1 |

30 |

| Re |

2% |

1 |

31 |

| Sb |

2% |

1 |

32 |

|

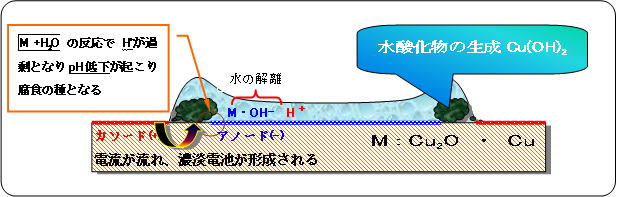

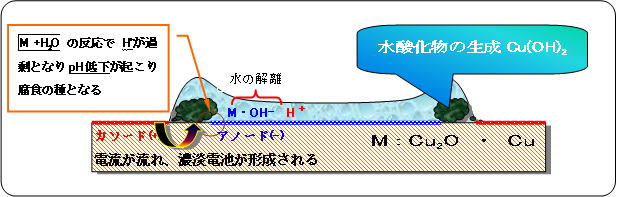

Step 1) ここでは、腐食要因である酸素や水の単純系での腐食を図で表現し、そこでの反応式を示した.

- この時、腐食速度は酸素が律速となるので、接する境界部位(黒丸部)から腐食電流は顕著に流れる.

- つまり、電流が流れない蒸留水中でも腐食が起こるのは、酸素の存在であり、水に含まれる電解質等の有無に係わらないことを意味すると言う認識が重要である.

(金属と水との境界に酸素が関与し、金属+酸素+水 = 金属水酸化物 が生成する反応となる)

Step 2) 時間と共に金属表面が水によって濃淡電池が形成され、水の電気分解が起こり水酸化物が生成する. (腐食の始まり)

- Step 3) 水が蒸発し、金属酸化物が残る. これを変色と呼ぶ.

■詳細につきましては、防錆技術便覧等をご参照願います.

HOME

HOME  防錆剤概論へのリンク 製品へのリンク

防錆剤概論へのリンク 製品へのリンク

![]() HOME

HOME ![]() 防錆剤概論へのリンク 製品へのリンク

防錆剤概論へのリンク 製品へのリンク